解答最常见问题,涉及层级测定及其在确保多级撞击器适用性方面的作用。

测定:(1) 测量的过程或技艺。(2) 数学的某个分支,涉及长度、面积和体积测量。i

如果您使用多级撞击器,那么在某些时候就会遇到“层级测定”这个词。不久之后,您可能还会遇到一连串的问题。以下是对这些问题的解答……

究竟什么是层级测定?

层级测定是测量多级撞击器关键尺寸参数的物理过程,这些尺寸参数决定了气动性能。我们从以往的博客中了解到,分离性能取决于喷嘴总截面积和空气流量。因此,层级测定实际上需要测量各层级的每个喷嘴。其中可能还包括检查其他部件 (例如铰链和收集杯) 的尺寸参数,但起到决定性作用的工作是喷嘴测量。

Andersen Cascade Impactor (ACI) | ||

Stage Number | Nozzles | Nozzle Diameter (mm) |

0 | 96 | 2.55 ± 0.025 |

1 | 96 | 1.89 ± 0.025 |

2 | 400 | 0.914 ± 0.0127 |

3 | 400 | 0.711 ± 0.0127 |

4 | 400 | 0.533 ± 0.0127 |

5 | 400 | 0.343 ± 0.0127 |

6 | 400 | 0.254 ± 0.0127 |

7 | 201 | 0.254 ± 0.0127 |

Next Generation Impactor (NGI) | ||

Stage Number | Nozzles | Nozzle Diameter (mm) |

1 | 1 | 14.30 ± 0.05 |

2 | 6 | 4.88 ± 0.04 |

3 | 24 | 2.185 ± 0.02 |

4 | 52 | 1.207 ± 0.01 |

5 | 152 | 0.608 ± 0.01 |

6 | 396 | 0.323 ± 0.01 |

7 | 630 | 0.206 ± 0.01 |

MOC | 4032 | approximately 0.070 |

层级测定包括测量多级撞击器各层级的每个喷嘴的直径。

为什么多级撞击器会出现性能下降?

腐蚀、侵蚀和堵塞是主要问题。

颗粒物高速流经喷嘴会造成侵蚀。而造成腐蚀的原因包括为有效回收药物而使用腐蚀性溶剂,以及使用生理盐水制剂后清洗不彻底。因此,化学兼容性是一个重要因素,相比铝制冲击器,钛和不锈钢冲击器的耐受性更出色。腐蚀可能会增大喷嘴尺寸,但反过来说,氧化杂质也是造成堵塞的最常见原因之一。因此,需要定期监测喷嘴出口的堵塞情况,尤其是铝制撞击器。

无论喷嘴直径增大还是减小,这些机制都会导致多级撞击器偏离设计规范。上表列出了各层级喷嘴直径的制造公差。一旦喷嘴直径超出公差范围,多级撞击器将不再能够提供规定的气动性能。此时,收集效率和层级截止直径D50都会受到影响。

性能下降的速度有多快?

这里没有固定的规定时限,因为不同配置之间存在差异。通常情况下,每年测定一次是最低标准,某些情况下需要提高测定频次,以保证数据质量。例如,颗粒物硬度和粗糙度是影响侵蚀的因素。多级撞击器的结构材料与配方化学成分之间的兼容性决定了腐蚀速度。腐蚀产物的化学成分也是一个重要因素。

药典方法建议需要“定期”执行层级测定。许多用户默认每年执行一次层级测定,就像其他设备校准任务一样,但实际上,阶段测定频次需要经过认真考虑和决策。i

为什么选择层级测定而不是校准?

如果您熟悉使用校准标准,那么选择层级测定而不是校准可能会让您感到意外。但是到目前为止,层级测定这种方案更加省时经济,且不易出错。

当然,校准多级撞击器也是可行方案。事实上,新一代撞击器可以在不同空气流量条件下执行归档校准ii。常见方法是使用水悬浮液形式的预制荧光或亚甲基蓝标记单分散聚苯乙烯乳胶微球。在规定的空气流量条件下进行粒度分级后,溶解所收集样品,释放标记物,从而实现质量定量。根据得出的数据计算收集效率和层级截断直径,突显性能的任何变化。

这种方法的问题在于会受到多种可变因素的影响。颗粒物特性、流量设置、测量和控制以及标记物检测方法精度均是影响因素。而根据设计规范检查喷嘴尺寸要简单有效得多。

层级测定是由内部人员自行完成,还是需要借助专家?

大多数分析实验室倾向于购买层级测定服务,

因为这涉及到资本成本、时间和专业知识。

层级测定要求精确测量仅有几分之毫米的喷嘴直径。自动视觉系统可作为解决方案,提供自动对焦等功能,有助于提高再现性。但是,这些设备的采购、维护和运营成本都很高。照明强度、杂散光和温度都需要严密控制;例行系统校准至关重要。

我们采用先进的自动视觉系统,其光学再现性可达到1 µm。以新一代撞击器的第7层级为例,让我们来看看这对数据质量意味着什么。

第7层级的喷嘴直径为0.206 mm,制造公差为+/- 0.01 mm (10 µm)。因此,直径从0.196 mm至0.216 mm都在制造公差范围内。这表示在最糟糕情况下,测量系统误差也不超过制造公差范围的5%。

如果采用精度较低的系统,再现性值会高达 +/-5µm,足足翻五倍。事实上,糟糕的再现性会“耗尽”制造公差,从而使撞击器更早偏离可接受的使用范围。此外,如果没有妥善考虑再现性,那么性能不佳的光学系统会导致撞击器更易出现不符合设计规范的问题。

我从测定结果中可以获取什么信息?

层级测定证书示例

理论分析数据表明,多喷嘴多级撞击器的层级表现就像所有喷嘴尺寸都等于有效平均直径 (EMD)i 一样。因此,通过报告EMD值,层级测定证书允许用户确定喷嘴尺寸的任何变化对层级截止值的影响。这样,层级测定数据就能揭示与当前性能下降程度相关的截止直径。

同样重要的一点是,证书中还应包括“使用余量”数据。将EMD值与标称值进行比较,可以看出层级是否保持在制造公差范围内。回到新一代撞击器的第7层级,如果层级测定显示EMD值为0.206 mm,那么使用余量为100%。相反,如果EMD值为0.196 mm,那么使用余量降至0%,表明在制造公差范围内没有进一步减小喷嘴面积的余地。

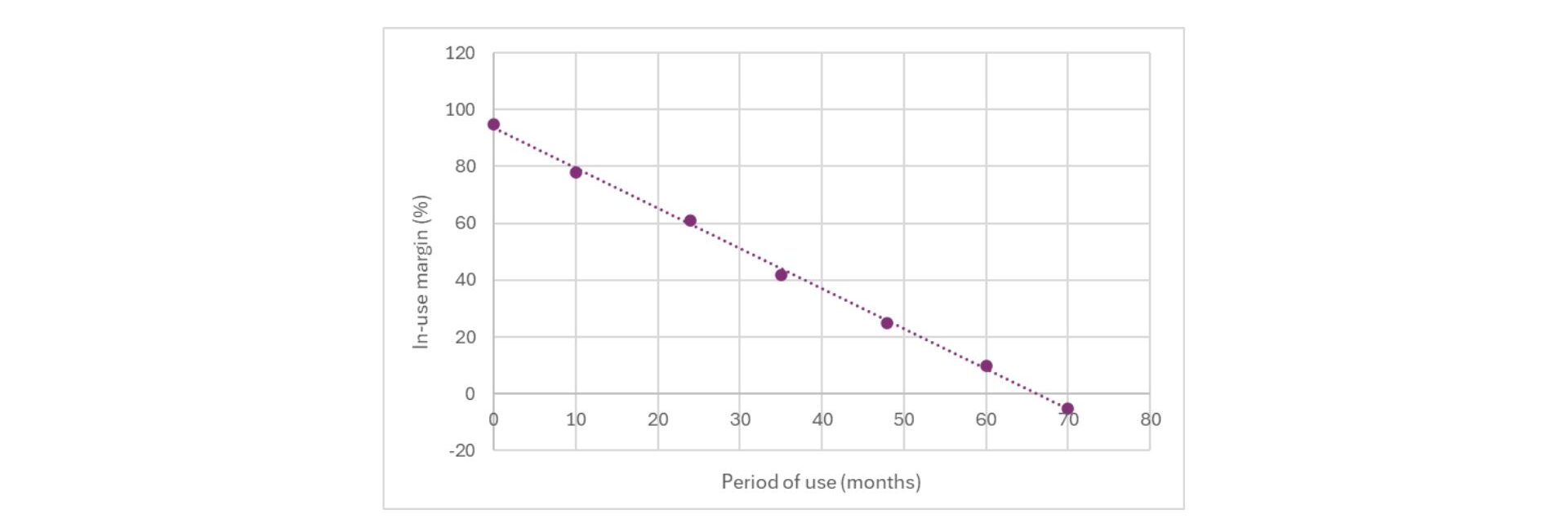

在后续层级测定操作中跟踪使用余量将显示撞击器何时会偏离设计规范。这也有助于证明层级测定频次的合理性。

跟踪使用余量与时间的函数关系,对于用户预测需要采取补救措施的日期很有帮助。

如果性能不符合设计规范,有哪些补救方案?

如果喷嘴变得太大,那就只能更换层级。

然而,相反趋势出现的可能性更大。腐蚀性盐类导致的堵塞是最常见的情况之一,有两种恢复性能的方案。一种是通过彻底清洗来清除沉积物,另一种是层级穿孔。层级穿孔是一项专业工作,需要将大小合适的销针穿过每个喷嘴。尽管这种方法可以取得成效,但存在损坏喷嘴的风险,尤其是铝制撞击器。此外,一旦撞击器达到特定使用年限,或者达到穿孔迭代次数限制,层级穿孔的效用就会降低。同样,在上述任一情况下,替代方案都是更换层级。

如果问题根源是顽固沉积物,细致的层级穿孔操作可以恢复多级撞击器的性能。

如果您有意深入了解层级测定,请参阅我们的宣传册或新电子书。

i Merriam Webster Dictionary.

ii US Pharmacopoeia Chapter <601> ‘Aerosols, Nasal Sprays, Metered Dose Inhalers and Dry Powder Inhalers’

iii V. A Marple et al ‘Next generation pharmaceutical Impactor (a new impactor for pharmaceutical inhaler testing). Part II: Archival calibration. J Aerosol Med. 2003 Fall; 16(3): 301-24.

iv D. L Roberts and F. J. Romay ‘Relationship of Stage Mensuration Data to the Performance of New and Used Cascade Impactors’ J Aerosol Med 2005; 18(4): 396-413